Related Content

Coût par tonne et système télématique

07 mai 2022

Plus qu’un système de surveillance de machine, le système télématique s’impose comme un outil d’analyse commerciale.

Augmenter la production offerte par chaque litre de carburant consommé. Conseils en matière d’entretien et pour les opérateurs pour améliorer le rendement du carburant.

Les fabricants d’équipement ont toujours insisté sur l’importance de réaliser un entretien adéquat pour prolonger la durée de vie des machines et augmenter leur taux de disponibilité. Pour présenter le problème sous un angle différent, l’entretien est aussi extrêmement important pour les économies de carburant.

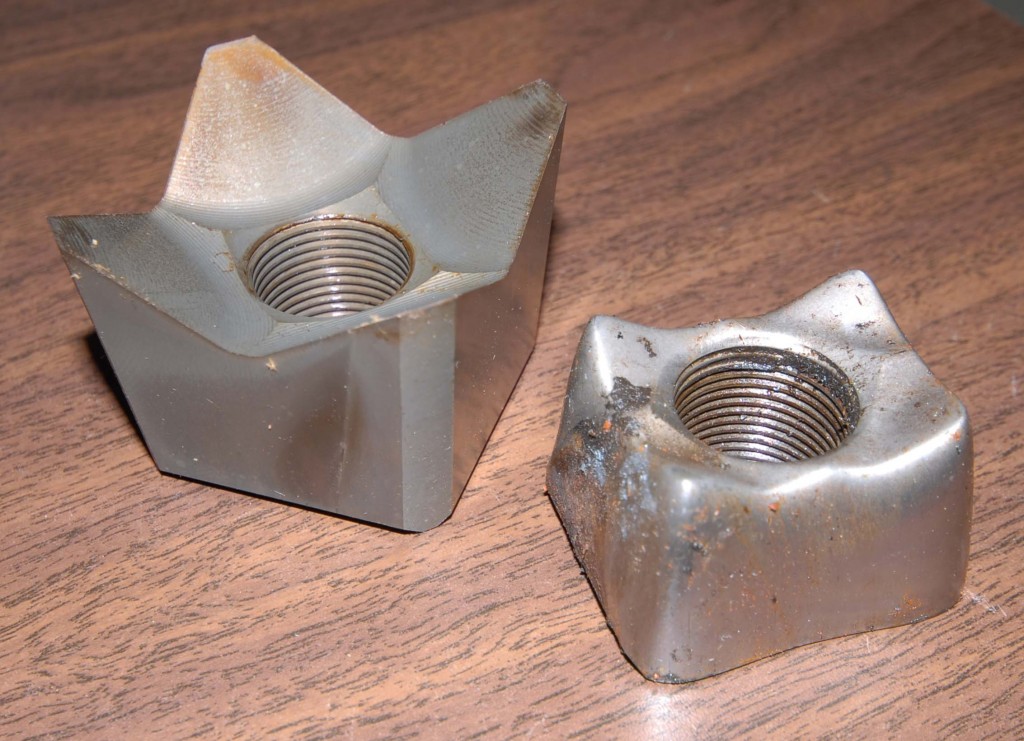

Sous pression. Des rouleaux d’alimentation et des couteaux disposant des paramètres adéquats de pression éliminent le frottement, améliorent la performance d’ébranchage et d’écorçage et réduisent l’usure.

Pour commencer avec un exemple simple, les filtres à air sont des consommables relativement peu coûteux et facilement remplaçables. Un filtre à air bouché limite la quantité d’oxygène qui est introduite dans la chambre de combustion du moteur, ce qui donne un mélange combustible contenant inutilement trop de carburant.

Il ne s’agit pas simplement d’un gâchis de carburant. Lorsqu’il est combiné à une température ambiante élevée, un mélange combustible à forte teneur en carburant entraîne une augmentation de la température de fonctionnement. En conséquence, le ventilateur doit fonctionner de façon plus intense pour refroidir la machine, ce qui se traduit par une perte de la puissance disponible. Consultez le manuel d’utilisation pour vous assurer de respecter les bons intervalles de remplacement des filtres à air.

En ce qui concerne les ventilateurs de refroidissement, Tigercat a été un pionnier dans le secteur en introduisant des ventilateurs à vitesse variant automatiquement et des ventilateurs réversibles à pas de pale variable au lieu des ventilateurs classiques motorisés à pas de pale et à vitesse fixes.

Les ailettes du radiateur sont bouchées par des aiguilles et d’autres débris.

Cela permet d’avoir des échangeurs de chaleur très propres et de faciliter les démarrages par temps froid. Les intervalles d’inversion de cycles peuvent être ajustés par les opérateurs afin de compenser les variations saisonnières en ce qui a trait à la poussière, au pollen et aux autres particules en suspension. La capacité de faire varier le débit d’air permet de réaliser d’importantes économies de carburant. Après tout, il ne sert à rien de faire circuler beaucoup d’air dans les échangeurs de chaleur lorsqu’une petite quantité est suffisante pour le refroidissement.

Malheureusement, les échangeurs de chaleur sales ne sont pas très efficaces et les machines dotées de ventilateurs à débit variable contrôlés par thermostat compensent le problème en augmentant le pas ou la vitesse afin d’augmenter le débit d’air. C’est un gaspillage de puissance qui augmente la consommation de carburant, ce qui rend inutile l’avantage offert par de tels ventilateurs coûteux. Les échangeurs de chaleur doivent être inspectés quotidiennement et nettoyés selon le besoin pour disposer d’une efficacité et d’un rendement du carburant optimaux.

Lorsque la poussière ne retombe pas. Des niveaux élevés de débris en suspension réduisent les intervalles de remplacement et exigent d’augmenter la fréquence d’inspection et de nettoyage des échangeurs de chaleur.

Les systèmes hydrauliques modernes très efficaces à détection de charge désactivent la pompe pour économiser du carburant lorsque la pression maximale est atteinte. Réglées à une pression supérieure à celle de la pompe, les soupapes de décharge jouent le rôle de dispositifs de sécurité, qui se déclenche si la pompe ne fonctionne pas correctement. Les composants du système hydraulique s’usent à la longue. Il faut les inspecter périodiquement, en particulier les soupapes de décharge, puisque l’usure normale peut faire baisser leurs paramètres de pression graduellement.

Si les paramètres des soupapes de décharge diminuent trop, elles peuvent commencer à s’ouvrir avant que les pompes s’arrêtent, ce qui crée des fuites internes invisibles dans les systèmes, pouvant potentiellement être importantes.

Lorsque de l’huile à haute pression fuit et pénètre dans un circuit de retour à faible pression, l’énergie accumulée est libérée, ce qui engendre une quantité de chaleur non négligeable. Le moteur doit non seulement brûler une grande quantité de carburant pour compenser la puissance perdue à cause de la fuite, mais aussi fournir plus de puissance au ventilateur de refroidissement. Une mise au point annuelle complète des systèmes hydraulique assure que les machines fonctionnent selon les paramètres de pression recommandés par le fabricant. Une abatteuse-empileuse à chenilles pour laquelle la mise au point n’a pas été réalisée peut consommer plusieurs litres de carburant supplémentaires par heure.

Multipliez le volume de carburant perdu par le prix actuel de celui-ci et par 2 000 heures de fonctionnement, et vous constaterez que le coût annuel se chiffre en milliers de dollars. Si vous avez deux quarts de travail, il se peut que vous gaspilliez 20 000 $ par an en carburant dans le but d’économiser les quelques centaines de dollars que vous dépenseriez si un technicien en entretien et en réparation vérifiait et ajustait la pression de la machine.

De la même manière, des fuites de garnitures de vérins, des vannes de commande endommagées et des pompes et des moteurs usés consomment de grandes quantités d’énergie. Il faut vérifier l’étanchéité de ces composants et les remplacer lorsque leur efficacité diminue plutôt que les utiliser jusqu’à ce qu’ils soient défaillants.

Lors du façonnage, il est important de veiller à ce que les accélérations et les décélérations permettent de freiner sans heurts et d’alimenter les appareils de façonnage en douceur. Il faut s’assurer que la pression des rouleaux d’alimentation, des bras et des couteaux est correcte. Des paramètres incorrects entraînent une augmentation excessive du frottement, ce qui fait monter la pression requise pour alimenter les appareils de façonnage du bois. Cela entraîne un gaspillage de puissance et une augmentation de l’usure

Outils bien affûtés. Pour améliorer le rendement du carburant lors de l’abattage, que celui-ci soit réalisé avec une scie, des cisailles ou une tête d’abattage-ébranchage, il suffit de remplacer les dents usées ou endommagées de la scie circulaire de la tête d’abattage, d’affûter les lames des cisailles ou de remplacer la chaîne de tête d’abattage-ébranchage lorsqu’elle est émoussée. Lorsque les outils sont affûtés, abattre un arbre nécessitera moins de puissance. Des dents de scie circulaire extrêmement usées sont la cause principale des baisses de productivité pour les abatteuses-empileuses à roues. Il est important de faire le suivi de la consommation de carburant et des variations de productivité à mesure que les arêtes coupantes s’usent. Les propriétaires perdent trop souvent de l’argent parce qu’ils ne remplacent pas les dents ou n’affûtent pas les lames suffisamment souvent.

Une abatteuse-empileuse ne peut avoir une performance optimale lorsque ses dents sont usées.

Conduire une camionnette comme si c’était une voiture de course ne permet pas d’obtenir un rendement optimal du carburant. De la même manière, il existe de bonnes techniques d’utilisation des machines qui minimisent la consommation de carburant et des mauvaises habitudes qui font exploser les coûts.

Dans de nombreux cas, les techniques réduisant la consommation de carburant augmentent aussi la productivité et la durée de vie. De façon générale, il est recommandé d’utiliser le levier de commande en douceur. Utiliser la machine en douceur et de manière précise, au lieu de lui faire faire des mouvements brusques et rapides, réduit la consommation de carburant et l’usure.

Nous observons sur le terrain les mêmes erreurs d’opérateurs qui se répètent encore et encore. En corrigeant celles-ci, il est possible de réaliser des économies de carburant.

De nombreux opérateurs croient qu’ils doivent faire fonctionner les machines à plein régime afin de maximiser leur performance et leur puissance. Faire tourner un moteur à 1 800 tr/min plutôt qu’à 2 200 tr/min peut réduire la consommation de carburant de 20 %.

Pour une abatteuse-empileuse, les économies réalisées sont négligeables lorsqu’elles sont mesurées en fonction du volume de production par litre, mais pour des opérations moins intensives comme le façonnage, ces valeurs sont valides. Une vitesse de 1 800 tr/min permet d’obtenir un bon compromis entre la puissance et le rendement du carburant.

Pour les transporteurs, on atteint le couple maximal à une vitesse approximative de 1 400 tr/min. À cette vitesse moteur, ces machines fonctionnent en douceur, elles sont productives et efficaces et l’usure est réduite. Réduire de 200 tr/min la vitesse du moteur d’une chargeuse peut réduire la consommation de carburant de 5 %, souvent sans que cela modifie la productivité de la machine. C’est particulièrement le cas pour les chargeuses ayant des systèmes hydrauliques à détection de charge, comme les chargeuses Tigercat 234 et 250B.

Il est intéressant d’analyser un système de récolte au complet pour prendre des décisions relatives à la vitesse moteur. Admettons qu’un débardeur correspond au goulot d’étranglement limitant la production, parce que les distances de débardage sont très longues. Réduire la vitesse moteur de celui-ci nuirait à la productivité de tout le système. Toutefois, si la productivité d’une chargeuse est limitée par la quantité de troncs entiers que le débardeur peut fournir, il n’est pas logique pour l’opérateur de celle-ci de maximiser la production lors de courts laps de temps, en faisant fonctionner la machine à vitesse maximale, pour ensuite attendre que le débardeur revienne en faisant tourner le moteur au ralenti. Dans ce cas, un rythme de travail moins rapide, mais constant, permet d’accomplir le même travail en consommant moins de carburant.

La vitesse d’avance optimale à laquelle on peut couper des arbres avec une scie circulaire varie en fonction de leur dimension et de leur espèce. Si elle est trop lente, la productivité en souffre. Si elle est trop rapide, la scie ralentit à un point (ou s’arrête complètement) où cela prend trop de temps et d’énergie pour que la vitesse de la lame puisse revenir à son niveau initial.

Les copeaux idéaux provenant de la tête de la scie sont des particules d’une épaisseur approximative de 3 mm. S’ils sont plus épais, du carburant est gaspillé. S’ils sont plus minces, la productivité de l’abatteuse-empileuse n’est pas optimale.

Vers le haut et l’avant. Une position de grappin adéquate minimise la traînée, l’effort de traction requis, ainsi que la pression au sol, et améliore la performance de conduite.

Positionner le grappin et l’arche de débardage correctement réduit la traînée et améliore l’équilibre longitudinal de la machine. Nous remarquons régulièrement des positions inadéquates sur le terrain. Lorsqu’un grappin n’est pas positionné correctement, le poids à l’avant de la machine est insuffisant et le débardeur doit inutilement fournir un effort de traction plus élevé pour transporter les charges. Cela entraîne un gaspillage de carburant.

Lors du débardage, la flèche devrait être soulevée jusqu’à sa hauteur maximale si le terrain le permet. L’arche de débardage devrait être positionnée le plus possible vers l’avant afin que les gros bouts des troncs soient placés aussi près de la machine que possible. C’est une position avantageuse pour deux raisons.

La hauteur réduit la traînée. Lorsque la traînée est réduite, l’effort de traction requis pour transporter une charge est aussi réduit, ce qui diminue la puissance nécessaire et la consommation de carburant. En plaçant les gros bouts des arbres à l’avant, vers la machine, l’équilibre longitudinal de la machine avec une charge est amélioré. Un plus grand poids est placé à l’avant, ce qui permet aux roues avant de rester parfaitement en contact avec le sol. Cela améliore la performance de conduite et permet à la machine de transporter très efficacement de

grosses charges plus lourdes.

Pour effectuer un déchargement en bordure de route, il est important que le transporteur demeure dans une position adéquate par rapport à la pile, en conduisant la machine parallèlement à celle-ci. Cela minimise les mouvements de grue et de rotateur.

La machine devrait être stationnée suffisamment près de la pile de bois afin de pouvoir effectuer le déchargement sans allonger la grue. Les troncs sont soulevés de la zone de chargement en utilisant seulement la flèche principale (fonction de levage), puis la machine les fait passer au-dessus de la pile et les dépose finalement en employant uniquement la fonction de levage. En utilisant cette méthode, les mouvements de la flèche principale et de la flèche télescopique sont minimisés, et même supprimés dans certains cas.

Après avoir déposé des troncs sur une pile, un bon opérateur place le grappin à une distance adéquate par rapport à la colonne de la grue pour pouvoir le faire pivoter entre les montants, jusqu’à la zone de chargement du transporteur, sans devoir le faire passer au-dessus des montants.

Certains opérateurs ont l’habitude de maintenir la fonction de fermeture du grappin activée pendant le chargement. Cela fait monter la pression du système hydraulique au-dessus de la valeur de décharge, ce qui gaspille du carburant et de la puissance tout en générant de la chaleur. Les grappins Tigercat sont dotés de vannes de blocage intégrées pour maintenir les troncs en place dans le grappin. Il n’est donc pas nécessaire de maintenir la fonction de fermeture activée.

Positionner le transporteur de manière appropriée réduit l’utilisation de la flèche principale et de la flèche télescopique lors du déchargement, ce qui augmente la rapidité des cycles et réduit la consommation de carburant.

Le travail des chargeuses est interrompu plus fréquemment que celui des autres machines du système de récolte de bois. Les interruptions de production peuvent se produire en raison d’un approvisionnement en troncs non constant ou d’une capacité de transport insuffisante. Les chargeuses 234 et 250B Tigercat sont dotées d’une fonction faisant tourner automatiquement le moteur au ralenti, mais plusieurs chargeuses n’en sont pas munies. Il est bon pour l’opérateur de faire tourner le moteur au ralenti pendant les périodes d’inactivité.

Une analyse complète de vos opérations et le « bon sens » peuvent permettre de réduire considérablement les coûts mensuels de carburant. En plus, il est possible de prolonger la durée de vie des machines, de réduire les temps d’arrêt non planifiés et d’améliorer la productivité du système de récolte. C’est un exercice qui en vaut la peine.

07 mai 2022

Plus qu’un système de surveillance de machine, le système télématique s’impose comme un outil d’analyse commerciale.