4 August 2017

Vor 25 Jahren präsentierte sich ein sehr kleines Unternehmen mit einem einzigen Prototyp und ohne Vertriebsnetz auf einer Forstmesse in Georgia. Wie kam es dazu, und was geschah danach? Einige der ersten Mitglieder des Tigercat Teams blicken zurück, um nach Antworten zu suchen.

Ken MacDonald schloss sein vierjähriges Studium der Betriebswirtschaftslehre in zweieinhalb Jahren ab und begann im Alter von nur 22 Jahren als Produktionskoordinator bei MacDonald Steel. Er machte deutlich, dass er das Unternehmen von seinem Vater übernehmen wollte. Ken erklärt, dass große Anstrengungen unternommen wurden, um sicherzustellen, dass die Bewertung unabhängig und überprüfbar war. Mehrere Monate lang bewerteten Wirtschaftsprüfer und Gutachter Immobilien, Lagerbestände und Ausrüstung. Der Abschluss erfolgte am 1. August 1976, genau einen Tag vor Kens 23. Geburtstag. Von 1976 bis 1989 verdoppelte Ken den Umsatz mehrfach und vervierfachte die Mitarbeiterzahl, bevor eine heftige globale Rezession in Ontario einsetzte und dem Unternehmen erheblichen Schaden zufügte.

Ken MacDonald, CEO: Ich begann meine Tätigkeit bei MacDonald Steel im Alter von neun Jahren und kam seitdem fast jeden Samstagmorgen in die Fabrik. Nach meinem Universitätsabschluss begann ich in Vollzeit im Unternehmen zu arbeiten. Im Laufe der Jahre hatte ich buchstäblich Hunderte von Lehrern und Mentoren, sowohl innerhalb des Unternehmens als auch unter unseren Kunden.

(v. l. n. r.): Jon Cooper, Ron Montgomery, Rick Routliffe, Johnny Boyd, Stan Bera, Ralph Zuidervliet, Bruce Vaile, Tony Iarocci, Ken MacDonald, Martine Léveillé, Joe Barroso, Ken Harrison, Michael Fischer, Phil Ricotta, Dick Ronald, Don Snively und Grant Somerville.

Von den einen lernte ich, wie man die verschiedenen Maschinen bedient, von anderen, wie man Teile montiert und schweißt, und wieder andere brachten mir bei, wie man Gabelstapler, Autos, Lastwagen und Sattelzüge fährt. Einige lehrten mich das Tauchen, andere das Klettern in der Höhe und das Anbringen von Ausrüstung, wieder andere das Schätzen von Auftragskosten, das Lesen von Plänen und Finanzberichten. Von anderen lernte ich, Menschen zu durchschauen und wie ein Seemann zu fluchen. Aber alle haben mir gezeigt, wie wichtig Teamarbeit ist.

Joe Barroso, Vizepräsident Fertigung: Im Sommer 1984 war ich ein Student mit Geldsorgen auf der Suche nach einem Ferienjob. Ein Freund von mir hatte gerade bei MacDonald Steel angefangen und rief mich an, um mir zu sagen, dass sie noch einen zweiten Studenten benötigten. Ich fuhr gleich hin und wurde eingestellt, und so fing ich schon am nächsten Tag an. Zu Beginn arbeitete ich in der Qualitätskontrolle und im Versand/Wareneingang, wurde aber bald in viele verschiedene Aufgabenbereiche innerhalb des Werks eingebunden. Ich arbeitete dort jeden Sommer, bis ich die Schule abgeschlossen hatte. Dann stellte mich Ken in Vollzeit in der Planungsabteilung ein.

Ken MacDonald: Ende der Achtzigerjahre verlor MacDonald Steel viele seiner Stammkunden. Dies hatte ziemlich katastrophale Folgen für das Unternehmen und zwang mich, nach Alternativen zu suchen. So setzte ich alles auf eine Karte: Ich begann mit der Arbeit an einer neuen Produktlinie und gründete schließlich ein neues Unternehmen.

Tony Iarocci, Präsident: 1991 schlug mir Ken vor, in sein Unternehmen zu kommen, und zwar mit dem expliziten Ziel, Skidder zu entwerfen und zu bauen. Obwohl ich einige Jahre lang nicht in der Forstwirtschaft tätig war, verfügte ich über mehr als 20 Jahre Erfahrung in den Bereichen Technik, Kundendienst und Marketing, die ich bei Koehring Waterous, einem Hersteller von Zellstoffanlagen und modernsten Forstmaschinen, gesammelt hatte. Die Aussicht, mit einem neuen Ansatz wieder in das Forstmaschinengeschäft einzusteigen, reizte mich, und so nahm ich Kens Angebot an.

Jon Cooper, Vizepräsident Technik: Ich begann 1987 bei MacDonald Steel zu arbeiten. Als Tony mit der Entwicklung einer Forstmaschine beauftragt wurde, erhielt ich den Auftrag, Zeichnungen für die verschiedenen Maschinenkonzepte anzufertigen. Nachdem sich das Unternehmen für den Rad-Fällbündler entschieden hatte, fuhr ich mit den Entwürfen und Zeichnungen für die ersten Maschinen fort. In dieser Zeit wurde Tigercat gegründet und ich wurde der zweite „offizielle” Mitarbeiter.

Tigercat Equipment Inc. wurde am 20. Januar 1992 als kanadisches Unternehmen gegründet.

Tony Iarocci: Im Herbst 1991 begannen wir mit der Konstruktion des 726 mit dem Ziel, ihn bis April 1992 fertigzustellen und auf einer Live-Vorführung im Wald in Quitman, Georgia, zu präsentieren. Obwohl noch einige Details zu klären waren, wie zum Beispiel die Positionierung der Batterien, die wir vorübergehend mit Bungee-Seilen unter dem Motor befestigt hatten, lud Don Snively die Maschine auf einen Lkw von MacDonald Steel, und wir machten uns zusammen mit Jim Wood auf den Weg in den Südosten der USA.

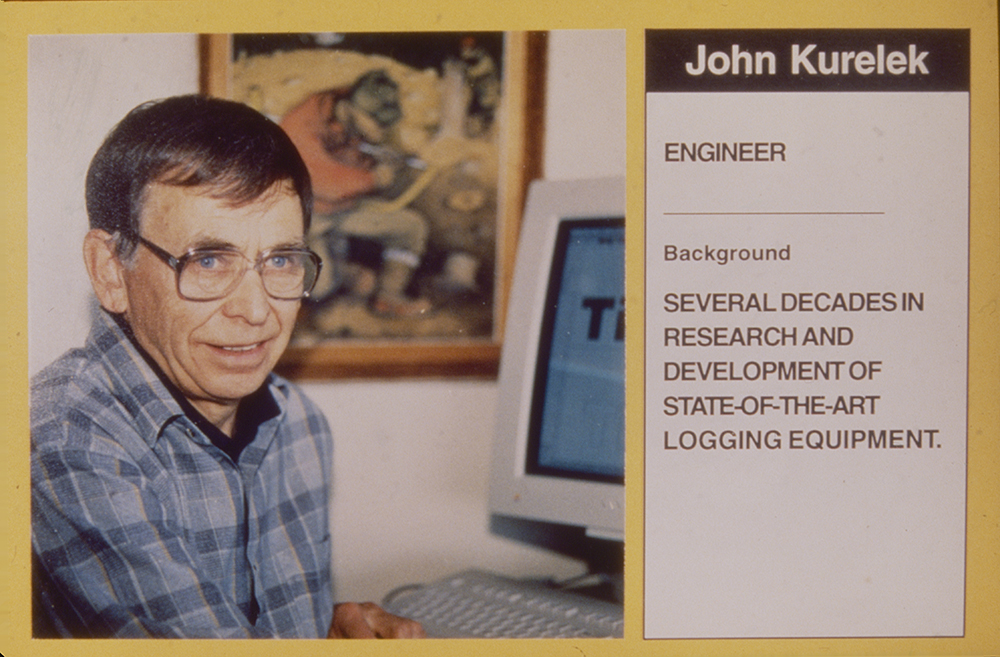

Jon Cooper und John Kurelek im Einsatz mit einer der ersten Maschinen.

Jon Cooper: Bei dieser ersten Messe fragte mich ein Forstunternehmer, wie viel die Maschine koste. Ich nannte ihm den Preis, und er war sichtlich überrascht. Er entgegnete, dass der Preis falsch sein müsse – für diesen Preis könne er zwei Fällbündler erwerben. Ich versicherte ihm, dass der Preis angemessen sei, und versuchte ihm zu erklären, dass die Maschine einen Mehrwert bietet. Er ließ sich jedoch nicht überzeugen und ich bangte um unsere Zukunft.

Einige Jahre später kam auf der gleichen Messe ein anderer Forstunternehmer auf mich zu und fragte mich, was ich bei Tigercat mache. Nach meiner Antwort schüttelte er mir die Hand und bedankte sich dafür, dass ich ihm sein Leben zurückgegeben habe. Er erzählte mir, dass er früher von Montag bis Freitag eine Maschine einer anderen Marke bediente, um seinen Lebensunterhalt zu verdienen. Zusätzlich arbeitete er samstags und sonntags mit dieser Maschine, damit er montags wieder zur Arbeit in den Wald gehen konnte. Mit seiner Tigercat Maschine (die alles andere als neu war) konnte er von Montag bis Freitag arbeiten und das Wochenende mit seiner Familie genießen, was ihm vorher nie möglich gewesen war. Er meinte, die Tigercat sei jeden Cent wert. Es war ermutigend zu hören, dass der Mehrwert anerkannt wurde.

Ken Harrison, Leiter für technische Publikationen (im Ruhestand): Ich war etwa 20 Jahre lang als Leiter für technische Publikationen bei Koehring Waterous tätig. Später bei MacDonald Steel wurden Tony und Ken in die Produktion von Holzerntemaschinen einbezogen. Nach Produktionsbeginn wandte sich Tony an mich, um einige Etiketten für den ersten Fällbündler 726 anfertigen zu lassen. Im Juli 1992 kam ich zu Tigercat.

Tony Iarocci: Wir hatten einem potenziellen Händler in North Carolina zugesagt, die Maschine auf unserem Weg nach Georgia in Betrieb vorzuführen. Wir fuhren also zu einem Forstbetrieb in Lumberton und trafen dort den Auftragnehmer, der in die Kabine stieg, die Maschine vom Anhänger fuhr und sich sofort zum Bestand begab, um mit dem Fällen zu beginnen. Es gelang uns nur mit Mühe, ihn aufzuhalten, jedoch lediglich für die wenigen Minuten, die erforderlich waren, um die Sägeblattschutzvorrichtung zu entfernen. Danach machte er sogleich weiter mit dem Fällen. Jim, der Leiter des Montageteams, und Don, der den Lkw fuhr, hatten noch nie zuvor eine mechanisierte Holzernte gesehen. Ungläubig beobachteten sie den Betrieb dieser Maschine. Der Holzfäller setzte seine Arbeit fort und verschwand für eine gefühlte Ewigkeit im Wald. Ihm gefiel die Maschine.

Don Snively, heute Bezirksleiter und US-Bürger, der mit seiner Familie in Georgia lebt, war 1992 Lkw-Fahrer bei MacDonald Steel. Er tourte 40 Tage lang mit dem Prototyp der Maschine durch die USA, bis sie bei Williston Timber im Norden Floridas ein Zuhause fand.

Don Snively, Bezirksleiter: Als Jim Wood und ich sahen, wie die 726 ihren ersten Baum fällte, sagten wir: „Donnerwetter, das funktioniert tatsächlich.“ Wir hatten noch nie eine Maschine gesehen, die einen Baum fällen und transportieren konnte.

Dick Ronald, US-Vertriebsleiter (im Ruhestand): Ich habe 27 Jahre lang in der Baumaschinenbranche für Clark und dann für Valmet gearbeitet, hauptsächlich im Bereich Forstwirtschaft. Tony suchte jemanden, und ich glaube, einige der Händler, mit denen Tony zusammenarbeitete und die mich recht gut kannten, haben sich dafür eingesetzt, dass ich die Stelle dort bekam.

Ken Harrison: Die Umfirmierung von Tigercat Equipment in Tigercat Industries im Jahr 1993 und der Umzug in unsere eigene Anlage in Plant Farm in Brantford waren für mich äußerst prägende Ereignisse.

Grant Somerville, Vizepräsident Technik: Unsere Anfänge verbrachten wir im Werk in der Industrial Road, aber 1993 zogen wir in unsere erste „Tigercat”-Fabrik in Brantford um. Ich erinnere mich noch, dass ich dachte, damit hätten wir unser ultimatives Ziel erreicht: eine eigene Fabrik. Was konnten wir mehr wollen? Wir ahnten nicht, dass dies erst der Anfang unseres Wachstums war.

In nur fünf Jahren wurde 1997 die 1000. Maschine von Tigercat ausgeliefert. Hier ist die Ladergruppe vor dem ersten eigenen Werk von Tigercat, 86 Plant Farm Blvd, Brantford, zu sehen.

Ken erwarb Plant Farm im Jahr 1993 und kaufte im Laufe der Jahre weitere stillgelegte Gebäude in Paris, Brantford, Woodstock, Cambridge und Kitchener.

Ken MacDonald: Die Umwandlung älterer, bereits bestehender Gebäude in neue Produktionsstätten für unsere Zwecke bereitet mir große Freude. Ich habe die Planung und den Bau unseres neuesten Werks in Paris sehr genossen. Es war auch schön, im Laufe der Jahre viele neue, hochmoderne Maschinen, Kräne sowie Sandstrahl- und Lackierkabinen zu installieren.

Dick Ronald: Wenn ich so zurückblicke, ist es irgendwie lustig, denn damals haben wir bei Tigercat alles selbst gemacht. Neben dem Vertrieb und der Akquise neuer Händler haben wir uns auch um alle anderen Aufgaben gekümmert, die zu diesem Geschäft gehören.

Ken Harrison: In der Anfangszeit habe ich damit begonnen, Ersatzteil- und Servicehandbücher, Datenblätter, Unternehmensformulare und das heutige Firmenlogo zu erstellen. Ich war auch für telefonische Serviceanfragen von Händlern zuständig. Später konzentrierte ich mich hauptsächlich auf meine Tätigkeit als Leiter für technische Publikationen bei Tigercat.

Die ursprünglichen Monteure von Tigercat, wie Jim Wood, Ralph Zuidervliet, Larry Almond, Tim Koniuch, Ross MacDonald, John Stevenson, Bill Clark, Denton Rerrie, Ernie Sowden und Paul Brown, waren hochqualifizierte Fachleute, die Probleme im Handumdrehen lösen konnten. Tigercat benötigte solche Mitarbeiter. Das junge Unternehmen verfügte noch nicht über die Produktionskontrollen, Zeichnungen oder Dokumentationen, die es heute gibt. Die Maschinen wurden von Anfang bis Ende von Zweierteams zusammengebaut. Die Namen der Monteure waren auf einem Etikett in der Kabine aufgedruckt. „Proudly built by…“

Ralph Zuidervliet, Monteur (im Ruhestand): Ich war arbeitslos und erhielt einen Anruf von Tony, mit dem ich zuvor bei Koehring Waterous zusammengearbeitet hatte. Zu dieser Zeit war ich 62 Jahre alt und ein in Europa und Kanada ausgebildeter Facharbeiter. Tony Iarocci war mit meiner Arbeit vertraut. Er wusste, dass ich arbeitslos war, und fragte mich, ob ich bereit wäre, für ihn in einem neuen Unternehmen namens Tigercat zu arbeiten.

Grant Somerville: Ich begann 1977 in der Forstwirtschaft zu arbeiten, und zwar im kanadischen Zellstoff- und Papiersektor. Die Forstwirtschaft wurde in großem Maßstab betrieben, mit Flotten großer Maschinen und gewerkschaftlich organisierten Arbeitskräften, die in abgelegenen, gut ausgestatteten Camps lebten. Der Niedergang der kanadischen Zellstoff- und Papierindustrie führte zum Ende der unternehmenseigenen und -betriebenen Forstwirtschaft und damit auch zum Wegfall des Marktes für die großen Maschinen, die wir bauten. Mitte der Achtzigerjahre war klar, dass die Zukunft bei kleineren, privaten Auftragnehmern lag. Diese neuen Kunden benötigten kleinere, erschwinglichere Maschinen. Das beschleunigte die Entwicklung des Raupen-Fällbündlers. Anfang der Neunzigerjahre brachten viele Hersteller Modelle auf den Markt, und der Wettbewerb verschärfte sich. Im Jahr 1993 bot uns die Wettbewerbsstruktur eine Chance. Der daraus resultierende Raupen-Fällbündler 853, der in Kanada über das Deere-Händlernetz vertrieben wurde, spielte eine wichtige Rolle bei der frühen Entwicklung von Tigercat.

Die feierliche Eröffnung in der 54 Morton Ave in Brantford im Jahr 1998. Die Menge wartet darauf, dass ein Bediener in die Maschine steigt und das Band im Stil von Tigercat durchschneidet.

Tony Iarocci: Der 726 schuf die Grundlage für die Entwicklung von Tigercat zu einem angesehenen, weltweit führenden Anbieter von Forstmaschinen. Er ebnete vor allem den Weg für weitere Modelle, und der 726 blieb auch John Deere nicht verborgen, einem von vier Wettbewerbern, die Drive-to-Tree-Fällbündler anboten. Der Erfolg des 726 veranlasste Deere 1993, uns einen Vorschlag für eine Marketingvereinbarung zu unterbreiten. Tigercat sollte einen noch zu entwickelnden Raupen-Fällbündler der Marke Tigercat bauen und ihn exklusiv allen Deere-Händlern für Bau- und Forstmaschinen in Kanada zur Verfügung stellen. Grant Somerville leitete die technische Entwicklung dieses neuen Modells, des Tigercat 853E. Die Modellbezeichnung wurde auf Wunsch von Deere gewählt. Der Prototyp des 853E wurde nur ein Jahr später, 1994, nach British Columbia geliefert und an Blue Nose Logging verkauft. Wir hatten es erneut geschafft. Der 853E war sehr erfolgreich und das ausgedehnte Deere-Händlernetz verschaffte uns sofortige Präsenz in ganz Kanada.

Martine Léveillé, Service- und Garantiemanagerin: Mein Vater arbeitete für den John-Deere-Händler in meiner Heimatstadt Amos in Quebec. Als ich mein Maschinenbaustudium an der Universität abschloss, hatte der Händler gerade seine erste Tigercat Maschine erhalten, einen Fällbündler 853E. Der inzwischen verstorbene Len Arvelin war beim Händler, um die Maschine vorzustellen, und schlug meinem Vater vor, dass ich mich bei Tigercat bewerben sollte. Zwei Wochen, nachdem ich meinen Lebenslauf abgeschickt hatte, erhielt ich einen Anruf von Tony. Er besuchte einen Händler in Timmins und fragte, ob ich ihn dort treffen könnte. Ich fuhr hin, und schon zwei Wochen später zog ich nach Brantford. Mein erster Arbeitstag war der 25. September 1995.

James Farquhar, Bezirksleiter: Ich verbrachte viel Zeit mit Tony und habe viel von ihm gelernt, als ich die Ersatzteilabteilung leitete und auch später, nachdem ich in den Service gewechselt war. Er hat mir auch geholfen, die richtigen Abendkurse auszuwählen – ich habe fast fünf Jahre lang Abendkurse besucht. Ich lerne immer noch jeden Tag viel bei meiner Arbeit bei Tigercat.

Brian Jon, Ersatzteilmanager: Mein Vater war Schweißer bei MacDonald Steel und gehörte zu den ersten Mitarbeitern von Tigercat. Nach meinem Schulabschluss begann ich 1996 bei Tigercat. Dort arbeitete im ersten Jahr im Kabinenbau, bevor ich in die Ersatzteilabteilung wechselte, die zu dieser Zeit aus mir, der für die Auswahl der Teile zuständig war, und Jim Leach und James Farquhar im Büro bestand. Tony gab mir in jungen Jahren die Möglichkeit, in meine derzeitige Position hineinzuwachsen. Ich musste viel lernen, und er hat mich in die richtige Richtung geführt, mir aber auch gestattet, gelegentlich Fehler zu machen.

Johnny Boyd, Bezirksleiter: Ich bin seit Dezember 1995 bei Tigercat. Damals hatten wir eine 1800er-Schere, eine 2000er-Schere, die Modelle 726 und 720 sowie die Raupen-Fällbündler 853 und 845. Ich habe Personen, die Tigercat nicht kennen, oft erklärt, dass es sich um ein Ingenieur-getriebenes Unternehmen handelt, das Ideen zu Produkten für Nischenanwendungen auf der ganzen Welt weiterentwickelt. Wir müssen keine Buchhaltungs- oder Marketingabteilung innerhalb des Unternehmens überzeugen, um einen Endverbraucher zufrieden zu stellen, der ein besseres Gerät für eine bestimmte Anwendung benötigt. Das Beste an Tigercat ist, dass wir über Nacht beschließen können, ein überlegenes Produkt für einen beliebigen Kunden weltweit zu entwickeln.

Wie viele der Konstrukteure bei Tigercat kam Duane Barlow als Praktikant im Rahmen seines Ingenieurstudiums zum Unternehmen.

Duane Barlow, Produktmanager, Aggregate: John Kurelek hatte großen Einfluss auf mich. Ich arbeitete unter seiner Leitung an der Entwicklung des Scherkopfes und später des Hochleistungs-Bündelkopfes. John war ein wichtiger Innovator in der Branche, legte aber auch Wert auf Robustheit, Einfachheit und Waldtauglichkeit – ein Mantra, das bis heute Gültigkeit hat.

John Kurelek ist ein Branchenveteran und Pionier, der 1951 bei Marathon Corp. im Norden Ontarios anfing. Später, als er bei Koehring arbeitete, war er maßgeblich an der Entwicklung des Kurzholz-Harvesters, der Sammelschere und der Scheibensäge beteiligt. Robin Barker, Stan Bera, Ken Harrison, Tony Iarocci, Kevin Keats, Phil Ricotta und Grant Somerville waren alle zu unterschiedlichen Zeiten für John bei Koehring tätig. Diese Personen wurden später zu wichtigen Teammitgliedern bei Tigercat. Johns Einfluss war entscheidend für den Erfolg von Tigercat.

John Kurelek, leitender Ingenieur (im Ruhestand): Um erfolgreich zu sein, müssen unsere Ideen funktionieren, sie müssen einen Bedarf mit einer guten Leistung erfüllen und sie müssen Geld einbringen. Unser dreiköpfiges Team war sich bewusst, dass unsere Maschine besser sein musste und dass unsere beste Chance dafür in der Langlebigkeit lag. Man musste sich nur die Schweißreparaturen an relativ neuen [Fällbündlern] auf den Schrottplätzen der Händler im Süden ansehen, um zu erkennen, dass hier eine Chance lag.

Aus einem alten Diamagazin aus der Mitte der Neunzigerjahre.

Johnny Boyd: John Kurelek hatte den größten Einfluss auf meine Denkweise. Er sagte mir: „Wenn du über Produktivität nachdenkst, denke nicht in Stunden und nicht in Minuten, sondern denke in Sekunden, denn Sekunden ergeben Minuten und Minuten ergeben Stunden. Der Weg zur Steigerung der Produktivität besteht darin, Sekunden zu sparen.“

Ralph Zuidervliet: Die Einarbeitung neuer Mitarbeiter ist mir besonders in Erinnerung geblieben. Jeder neue Mitarbeiter, den ich eingearbeitet habe, war für mich und das Unternehmen ein Gewinn. Ich erinnere mich, dass einer der von mir geschulten Mitarbeiter während einer Werksbesichtigung von einem amerikanischen Kunden einen 50-Dollar-Schein erhielt. Der Kunde war von der hohen Qualität und Verarbeitung seiner Maschine beeindruckt. Ich habe mich gefreut zu hören, dass ich zum Erfolg dieses jungen Mannes beitragen konnte und dass er die Tradition der hochwertigen Verarbeitung und Qualität fortsetzen würde, für die Tigercat bekannt ist.

Der Kunde hatte sich die Namen der Monteure notiert, die seine Maschine gebaut hatten, und suchte sie während der Besichtigung auf.

Ralph Zuidervliet bei der Bedienung des hydrostatischen Demonstrators.

Ken MacDonald: Es bereitet mir große Freude, zu sehen, wie junge Menschen in das Unternehmen kommen und sich als Persönlichkeiten entwickeln, ihr erstes Auto erwerben, ihre ersten Beziehungen erleben, heiraten, eine Familie gründen und in ihrer Arbeit oder ihrem Beruf ihr Bestes geben.

Brian Jonker: Ich wage zu behaupten, dass es kein Unternehmen gibt, das sich mehr um seine Mitarbeiter kümmert als Tigercat. Das beginnt ganz oben. Ken hat immer zuerst an seine Mitarbeiter, Händler und Kunden gedacht. Daran gibt es keinen Zweifel. Wir sind zu einem großen Unternehmen herangewachsen, doch der persönliche Charakter ist geblieben. Ken ist ein hervorragendes Vorbild für uns alle. Er interessiert sich wirklich für die anderen.

Martine Léveillé: Ich hatte die außergewöhnliche Gelegenheit und Ehre, acht Jahre lang mit meinem Vater Yves zusammenzuarbeiten, als er 1998 als Bezirksleiter für Quebec in unser Team kam.

Tigercat hat im Süden der USA langjährige Händler wie Tidewater und B & G Equipment, die dem damals noch unbekannten Newcomer halfen, Glaubwürdigkeit und einen gewissen Marktanteil aufzubauen. Zugleich trug Tigercat zum Erfolg seiner Händler bei, indem es schließlich eine vollständige Produktpalette anbot, während sich die Gerätehersteller konsolidierten und einige Konkurrenzprodukte übernommen wurden oder ganz vom Markt verschwanden.

Dick Ronald: Ein Tigercat Händler, der besonders hervorstach, war B & G Equipment. Ich kenne diese Firma schon seit langer Zeit, denn als ich bei Clark war, wurde sie als Händler für Skidder unter Vertrag genommen. Sie besaßen eine Werkstatt mit zwei Stellplätzen in Philadelphia, Mississippi. Dort verkauften sie Lkw- und Anhängerteile, und einer unserer Handelsvertreter besuchte sie, um zu erfahren, ob sie Interesse am Verkauf von Skiddern hätten. Debbie und Doug [Bates] waren beide auf der Highschool. Damals begann ich, sie zu besuchen. Ich erinnere mich noch gut an Peggy’s Restaurant in Philadelphia. Unglaublich, wie erfolgreich B & G geworden ist. Es gibt nicht viele Händler, die so lange im Forstbereich tätig waren und so erfolgreich waren.

Ken MacDonald: Der Ausbau unseres Händlernetzwerks hat uns die Möglichkeit eröffnet, interessante Menschen aus aller Welt kennenzulernen. Wir können uns glücklich schätzen, mit einigen der innovativsten und kreativsten Köpfe der Branche zusammenzuarbeiten – echte Originale mit einzigartiger Persönlichkeit. Sie alle arbeiten hart und die meisten von ihnen können auch ordentlich feiern.

Dick Ronald und Martine Léveillé auf der DEMO 1996 in Quebec.

Martine Léveillé: Die DEMO in Quebec City 1996 war meine erste Live-Vorführung im Forstbereich. Ich dolmetschte für alle, präsentierte gemeinsam mit Dick Ronald auf der Veranstaltung und unterhielt abends unsere Mitarbeiter und Kunden in der wunderschönen Altstadt von Québec. Don Snively und ich fuhren danach gemeinsam zurück. Dabei brachte er mir, ohne es zu wissen, das Fahren auf einer vierspurigen Autobahn bei. Denn er hatte mich gebeten, zu fahren, damit er telefonieren konnte. Ich hatte ihm zunächst nicht gesagt, dass ich noch nie zuvor auf der Autobahn gefahren war. Sie hätten sein Gesicht sehen sollen, als ich ihm das erzählte – ein unvergesslicher Moment.

Brian Jonker: Ich erinnere mich noch gut daran, wie ich im ersten Monat als Ersatzteilmanager in den Wäldern Floridas unterwegs war. Als ich Schlangen und Alligatoren sah und erlebte, unter welcher Hitze die Maschinenführer arbeiteten, wurde mir erst richtig bewusst, welchen Bedingungen unsere Kunden tagtäglich ausgesetzt sind.

James Farquhar: Ich war gerade in Chile und lag in einem Skidder, während es draußen in Strömen regnete. Und ich benötigte einen 10-mm-Schraubenschlüssel, um ein Problem zu beheben. Meine Position im Inneren der Maschine war äußerst unbequem und ich bat um einen 10-mm-Schraubenschlüssel. Niemand gab ihn mir. Denn niemand vor Ort sprach Englisch. Nachdem ich aus der Maschine geklettert war, war mein Spanisch sicherlich nicht besser, aber alle kannten das Wort „Schraubenschlüssel”.

Grant Somerville: Wir fuhren durch ein ländliches Dorf in Tasmanien, wo es nur ein paar Häuser an einer Kreuzung von Landstraßen gab. Der lokale Händlervertreter, der uns fuhr, hielt vor einem bescheidenen Lebensmittelladen und sagte, wir sollten uns ein paar Sandwiches für unseren Tag im Busch kaufen, denn es sei der beste Ort in der Umgebung. Da es der einzige Ort in der Umgebung war, hatte ich keine großen Erwartungen. Ich trat ein und war sofort überrascht vom Alter der Frau hinter dem schlichten Holztresen. Sie musste weit über neunzig sein. In dem Versuch, witzig zu sein, sagte ich: „Ich habe gehört, hier gibt’s die besten Sandwiches der Welt.“ Ohne jede Regung, aber mit fester Überzeugung antwortete sie: „Ja, das stimmt.“ Das schien mir eine kühne Aussage zu sein. Man soll ja bekanntlich ein Buch nicht nach seinem Einband beurteilen, aber sie machte den Eindruck, ihr ganzes Leben in unweit dieses Ladens verbracht zu haben. Ich verkniff mir ein Lächeln und bestellte höflich mein Mittagessen. Später, als wir aßen, wurde mir klar, dass sie weder einfältig noch überheblich war. Sie hatte einfach Recht. Anfangs fanden die Leute unseren Rad-Fällbündler etwas seltsam. Man sollte wirklich nicht nach dem Äußeren urteilen.

Dick Ronald: Ich erinnere mich an einen Flug nach Georgia oder irgendwo in der Gegend, in Kens Flugzeug. Der Flug war ziemlich holprig. Er hatte einen Sturm-Scanner an Bord, sodass man genau sehen konnte, wo die Gewitterzellen waren. Dann meldete sich die Flugsicherung und empfahl, das Unwetter zu umfliegen, aber Ken warf einen Blick auf den Bildschirm und meinte nur: „Ach was, wir fliegen einfach mitten durch.“ Wir mussten unsere Aktentaschen festhalten, damit sie nicht an die Decke schlugen, aber abgesehen davon war alles in Ordnung.

Ken MacDonald: Ich bin ein gläubiger Mensch und fest davon überzeugt, dass Gott denen hilft, die sich selbst helfen. Ich glaube, dass sich die Dinge zum Guten wenden, wenn man clever und zugleich hart arbeitet. Ein weiterer Teil meines Glaubens ist das Vertrauen in mein Team. Ich habe immer das Gefühl gehabt: Wenn sich etwas machen lässt, dann kann mein Team es besser machen. Bis heute wurde dieses Vertrauen nicht nur erfüllt, sondern oft sogar übertroffen. Sind uns gelegentlich Fehler passiert? Aber sicher. Streben wir trotzdem weiterhin danach, die Besten zu sein? Natürlich. Ein grundlegendes Leitprinzip für mich und das Unternehmen ist, andere so zu behandeln, wie man selbst behandelt werden möchte. Diese Haltung versuchen wir in allem zu verankern, was wir als Unternehmen tun.

Ein weiterer Einfluss in meinem Leben stammt vielleicht aus einem meiner Lieblingskinderbücher. Ich glaube, es hieß The Little Engine That Could (dt. Titel: Die kleine blaue Lokomotive). Tigercat war, und wird auch in den kommenden Jahrzehnten bleiben, eines der kleinsten Unternehmen in den meisten Märkten, in denen wir tätig sind. Gemeinsam mit unseren Händlerpartnern haben wir keine andere Wahl, als uns umso mehr anzustrengen, um die robustesten, zuverlässigsten und produktivsten Maschinen zu entwickeln und zu bauen. Und wir müssen noch härter arbeiten, um unseren Kunden den bestmöglichen Service nach dem Verkauf zu bieten. Denn die Großkonzerne, mit denen wir im Wettbewerb stehen, versuchen ständig, uns vom Markt zu drängen.

Duane Barlow: Tigercat hat so viel erreicht, wie etwa ER oder den hydrostatischen Skidder. Doch für mich stechen besonders die Entwicklung der Hochleistungs-Fällscheren und der Scheibensägeköpfe hervor. Sie haben die Produktivität deutlich gesteigert, insbesondere im Plantageneinsatz. Durch den Zusatz von Stutzen und das Schließen der ungeschützten Spanauswürfe wurde zudem die Sicherheit verbessert: ein Konzept, das wir bei unseren Kettensägenköpfen übernommen haben, indem wir Öffnungen direkt in Kettenrichtung auf ein Minimum reduziert haben.

John Kurelek: Für die Arbeit mit Tigercat Fällbündlern wurden Köpfe von anderen Herstellern installiert. Sie verfügten alle über mindestens einen Greifarm zum Erfassen und einen gegenüberliegenden Einzugsarm, um den Stamm in Position zu bringen. In unterschiedlichem Umfang war auch ein Sammelfach vorhanden, in dem die Baumstümpfe außerhalb des Schnittbereichs verstaut werden konnten. Das Bündeln im Sammelfach war nicht immer zuverlässig. Manchmal verkeilten sich die Stämme ineinander. Die Traktoren von Tigercat waren schnell und leistungsstark. Sie konnten schwere Bündel heben und transportieren und vor- und rückwärts fahren, um weitere Bäume zu erreichen. Unter dieser hohen Belastung war die Lebensdauer der montierten Fällköpfe anderer Hersteller kurz, daher war eine robustere Konstruktion erforderlich.

Ralph Zuidervliet: Meiner Meinung nach gehören die Fällaggregate zu den besten Produkten, die das Unternehmen je entwickelt hat. Sie waren hervorragend konstruiert, und genau dafür ist Tigercat heute bekannt.

John Kurelek: Ich erinnere mich, wie oft die Bündelausrichtung durch den Einzugsarm gestört wurde, wenn dieser hinter dem Baum hervorkam und ihn verschob, bevor er ihn erneut packte. Ein Teil des Problems lag offenbar darin, dass die Arme auf gegenüberliegenden Seiten der Stammaufnahme gelagert waren; jeder Arm hatte sozusagen seine eigene bevorzugte Position, um den Stamm abzulegen. Meine Idee, die wir in die Tat umgesetzt und getestet haben, war, beide Arme, Greif- und Einzugsarm, auf annähernd derselben Achse zu lagern, damit sie die Stämme jeweils in dieselbe Position innerhalb der Aufnahme drücken würden.

Jon Cooper testet den Harvester 1185, der auf der Elmia Wood 2017 vorgestellt wurde. Das ursprüngliche Modell 726 und das neue Modell 1185 liegen in puncto Design, Größe, Technologie, Funktion und fast allen anderen Aspekten – mit Ausnahme von Haltbarkeit und Zuverlässigkeit – an entgegengesetzten Enden eines sehr breiten Spektrums. Jon hat im Laufe der Jahre die Produktgruppen der Drive-to-Tree-Fällbündler, Skidder und Cut-to-Length-Maschinen geleitet.

Jon Cooper: Wir hatten gerade den ersten Scherenkopf fertiggestellt und die Maschine zu einem Holzunternehmer in North Carolina geschickt, der sich bereit erklärt hatte, sie bei einem Durchforstungseinsatz zu testen. Um seine Produktionsziele zu erreichen, setzte er fünf Fällbündler verschiedener Hersteller ein. Er stellte eine der Maschinen ab und ließ deren Fahrer unsere Maschine ausprobieren. Es war beeindruckend, dabei zuzusehen: Alle fünf Maschinen fuhren gleichzeitig in den Bestand und arbeiteten sich bis zum hinteren Ende vor. Dann fuhren sie entlang der gefällten Reihe wieder heraus, kamen gemeinsam am Straßenrand an, fuhren die Straße entlang und begannen von Neuem. Wir ließen die Maschine ein paar Tage dort und kamen dann zurück, um zu fragen, wie sie sich bewährte. Er sagte, sie scheine zwar nicht besser zu sein als die anderen, halte aber gut mit. Wir waren etwas enttäuscht, doch der Unternehmer kaufte die Maschine.

Einige Monate später kamen wir erneut zum Einsatzort. Schon bei der Einfahrt sahen wir, dass zwei der Fällbündler geparkt waren. Der Unternehmer erklärte uns, er brauche sie nicht mehr: Er erreiche dieselbe Produktionsmenge jetzt mit nur drei Maschinen. Er erzählte uns später, dass er sich eines Tages in den Wald geschlichen habe. Er beobachtete, wie die Tigercat deutlich schneller Holz fällte als die anderen Maschinen. Sie erreichte das hintere Ende des Bestands in der Hälfte der Zeit. Dort angekommen, machte der Fahrer eine Pause, zündete sich eine Zigarette an und wartete, bis die anderen Maschinen nachkamen. Nach einem ausführlichen Gespräch mit dem Tigercat Fahrer stellte der Unternehmer schließlich die beiden Maschinen ab. Die Schere veränderte die Produktivität von Rad-Fällbündlern bei Durchforstungseinsätzen grundlegend.

Dick Ronald: Um Händler zu gewinnen, braucht man eine vollständige Produktpalette. Tony wollte eigentlich nie einen Skidder bauen, aber wir benötigten einen, um das Sortiment zu vervollständigen und die Händler zufriedenzustellen. Mit einer kompletten Produktlinie hat man die Aufmerksamkeit der Händler und verhindert, dass sich jemand anderes ins Geschäft drängt.

Tigercat ergänzte das Portfolio 1996 um einen Skidder und 1997 um einen Lader mit Gelenkausleger. Damit stand den US-Händlern eine komplette Produktlinie zur Verfügung. In Kanada hingegen machte dies den Aufbau eines parallelen Händlernetzwerks erforderlich. Die Konzernzentrale von Deere hatte nichts dagegen, dass ihre Händler die nicht konkurrierenden Fällbündler 853E verkauften. Aber bei den Skiddern … das war eine ganz andere Geschichte. Strongco bekam damals die erste Chance.

Jon Cooper: Unsere Kunden und Händler begannen, nach einem Skidder zu fragen. Nach einigen erfolgreichen Jahren mit den Fällbündlern sagten sie uns, dass ein Skidder mit derselben Leistung und Qualität ein sicherer Erfolg wäre. Die Marktnachfrage war letztlich ausschlaggebend für die Entscheidung, einen Skidder zu entwickeln. Aus demselben Grund entstand auch der Lader.

Johnny Boyd: Der Tigercat Skidder hat die Produktivität im Südosten der USA stärker verändert als jedes andere Produkt in den letzten zwanzig Jahren. Nur ein Faktor bestimmt die Leistungsfähigkeit eines Skidders: die Größe des Greifers. Die Geschwindigkeit spielt keine Rolle. Entscheidend ist, wie viel Holz man zur Straße bringt. Wir konnten den Greifer größer gestalten und alles vor dem Greifer so konstruieren, dass es optimal für die Arbeit ausgelegt ist.

Als Tigercat den Skidder 630 auf den Markt brachte, war er die größte Maschine seiner Klasse und konkurrierte in dem Segment mit dem geringsten Marktanteil Heute entspricht er in Größe und Kapazität (wenn auch nicht in Geschwindigkeit) etwa dem 610E, dem kleinsten Greifer-Skidder von Tigercat. Tigercat hat den Trend zu größeren Skiddern früh erkannt und angeführt.

James Farquhar: Der Schritt hin zu größeren Skiddern war ein echter Meilenstein. Ein Kunde sagte mir einmal, wenn wir ihm den 632E schon vor zwanzig Jahren verkauft hätten, wäre er heute im Ruhestand.

Joe Barroso: Es gab einen Mann namens Rick Duke, der in einem der Werke in Brantford gearbeitet hatte. Er war entlassen worden, doch Tony schlug vor, ihn zurückzuholen und bei Savage Drive einzusetzen, damit er uns möglicherweise bei der Prozessoptimierung unterstützen könnte. Damals war ich für die Skidder-Produktlinie verantwortlich, und Rick war meine erste echte Begegnung mit dem Konzept des Lean Manufacturing. Gemeinsam gelang es uns, das Unternehmen in kurzer Zeit entscheidend in Richtung einer schlanken Produktion zu führen. Das hat Tigercat nachhaltig verändert.

Tony Iarocci: Die Einführung elektronischer Systeme in Offroad-Fahrzeugen hat die Entwicklung von Forstmaschinen maßgeblich geprägt. Die ersten Tigercat Modelle kamen noch völlig ohne elektronische Komponenten aus. Zwar brachte die Elektronik in Motoren, Hydrauliksteuerungen, Telematik- und Abgassystemen eine erhebliche technische Komplexität mit sich, doch die Branche profitierte deutlich durch mehr Sicherheit und Komfort für den Fahrer, höhere Leistung, deutlich geringeren Kraftstoffverbrauch und stark reduzierte Emissionen.

Der letzte Auftritt auf der Messe in Atlanta. Die Innenstadt von Atlanta war wohl kaum der sinnvollste Ort für eine Forstmaschinenausstellung. Das Tigercat Messeteam hob sich dort eindeutig von der Menge ab.

Joe Barroso: Aus betrieblicher Sicht ist es uns gelungen, die Montagezeiten um 75 % zu reduzieren und die Lagerbestände bei den meisten Artikeln um 80 % zu verringern. Das war eine sehr bedeutende Veränderung für den gesamten Fertigungsprozess in einem Tigercat Werk. Wir arbeiten kontinuierlich daran, Qualität, Lieferleistung und Kosten zu optimieren.

John Kurelek: Ich betrachte die Entwicklung des [ER]-Systems als die wichtigste Erfindung meiner Laufbahn, denn sie wird auf Dauer sicherlich Tausende von Lkw-Ladungen an Kraftstoff einsparen. Als in den 1950er-Jahren der erste auf einem Drott-Bagger basierende Fällbündler entwickelt und gebaut wurde, setzte sich sein energieintensives Hydrauliksystem in der gesamten Branche durch. Das ER-System bietet eine Lösung, um das unter Druck stehende Öl aus der Basis des Hubzylinders in die Basis des Stielzylinders zu übertragen, wo es weiterhin Lasten abstützt und seine Arbeit verrichtet. Diese Druckölübertragung erfolgt über einen einzigen Bedienhebel, was die Einweisung der Fahrer vereinfacht. Da während des Auslegens keine Motorleistung für das Pumpen von Drucköl benötigt wird, steht die Energie entweder für andere Maschinenfunktionen zur Verfügung, oder sie wird einfach eingespart.

Grant Somerville: Unsere enge Zusammenarbeit mit den Menschen, die unsere Maschinen einsetzen, unterscheidet uns vom Mainstream. Viele Unternehmen behaupten, in Kontakt mit ihren Kunden zu stehen, aber nur sehr wenige erreichen dies tatsächlich. Dass es uns gelungen ist, diesen Ansatz zu einem zentralen Bestandteil unseres Geschäftsmodells zu machen, ist eine Leistung, deren Bedeutung vielen gar nicht bewusst ist. Unsere Kunden wären überrascht, wenn sie wüssten, wie stark sie selbst zur Entwicklung unserer Produkte beigetragen haben.

Joe Barroso: Das Beste an Tigercat ist für mich zweifellos die Freiheit, Neues zu entwickeln und zu erfinden, ohne durch Bürokratie oder langwierige Entscheidungswege ausgebremst zu werden. Wir können gemeinsam im Team Lösungen finden, Probleme direkt angehen und Dinge so schnell umsetzen, wie es die Situation erfordert. Das ist vermutlich einer unserer größten Wettbewerbsvorteile.

Ralph Zuidervliet: Das Management, die Ingenieure und meine Kollegen haben alle zu einem hervorragenden Arbeitsumfeld beigetragen. Wir waren eine eng verbundene Gruppe. Fast wie eine Familie. Die Kameradschaft, die saubere und sichere Arbeitsumgebung und die Unterstützung durch Ingenieure und Führungskräfte, all das machte die Zusammenarbeit besonders. Ich werde meine Zeit bei Tigercat immer in guter Erinnerung behalten.

Brian Jonker: Die Vision einiger weniger Menschen, die damals die erste Maschine bauten, hat uns dorthin geführt, wo wir heute stehen. Von den Tigercat Mitarbeitern über unsere Händler, Kunden und Zulieferer: Es gibt Zehntausende von Menschen, deren Leben direkt von Tigercat beeinflusst wird. Wenn man kurz innehält und darüber nachdenkt, ist das wirklich beeindruckend.

Ken Harrison: Ich kam 1971 aus England nach Kanada und ging 2004 in den Ruhestand. Und ich kann ehrlich sagen: Ich habe zweimal alles richtig gemacht. Ich bin in das beste Land der Welt gekommen und habe bei dem besten Unternehmen der Welt gearbeitet.

Ken MacDonald: Was wir bisher erreicht haben, ist erst der Anfang einer Organisation für Maschinenkonstruktion, Fertigung und Produktvertrieb. Es ist die Grundlage für alles, was noch kommen wird. Wir haben noch viele weitere Produkte zu entwickeln und so vieles mehr, das wir der Welt bieten können. Mir ist bewusst, dass wir uns noch zahlreichen Herausforderungen stellen müssen. Aber ich habe volles Vertrauen in unser Team, in seinen Ehrgeiz und seine Fähigkeit, weit über meine Lebenszeit hinaus erfolgreich zu sein.

Tony Iarocci: Ohne Zweifel hat Kens unermüdliches Streben nach stetigem Wachstum, sowohl beim Umsatz als auch im Produktspektrum, meine täglichen Entscheidungen und langfristigen Strategien maßgeblich geprägt.

Ken MacDonald: Ich freue mich riesig darüber, dass die Weltrekordhalter in Holzernte und -gewinnung sowie nahezu alle führenden Forstunternehmen bereits mit unseren Maschinen arbeiten. Das größte Vergnügen bereitet es mir, gemeinsam mit ihnen optimale Erntelösungen zu entwickeln und ihren Erfolg mitzuerleben.