— Chris McMillan

Os skidders da Tigercat são conhecidos pela alta produtividade, força de arraste e durabilidade da estrutura. Em um mundo com expectativas cada vez maiores, a Tigercat está sempre se esforçando para construir produtos mais rentáveis e confiáveis para a indústria florestal. Os componentes comercialmente disponíveis muitas vezes não conseguem atender às grandes demandas das máquinas florestais. Os eixos, em particular, estão sujeitos a condições operacionais severas. Para atender a essas expectativas, a Tigercat iniciou um programa para desenvolver engenharia interna e conhecimentos em fabricação para componentes de trem de transmissão.

Um fuso da Tigercat passando pelo processo de tratamento térmico. A têmpera da peça mantém a dureza desejada.

Integração vertical

Em setembro de 2014, a Tigercat adquiriu uma planta de 6.100 m² para acomodar engenharia, fabricação, testes, inspeção de garantia e funções de recuperação de eixos, transmissões e outros componentes de máquinas. O objetivo era garantir uma fonte confiável de componentes críticos, tanto em termos de qualidade quanto de capacidade de fabricação. O resultado é que hoje a Tigercat é autossuficiente em projeto e fabricação de eixos retos, eixos grandes para truques, transmissões e caixas de engrenagens para acionamento de bombas. A planta dedicada não apenas aumentou a produção, mas também permitiu que as equipes de projeto, inspeção e recuperação trabalhassem juntas para melhorar continuamente os sistemas de linha de transmissão da Tigercat.

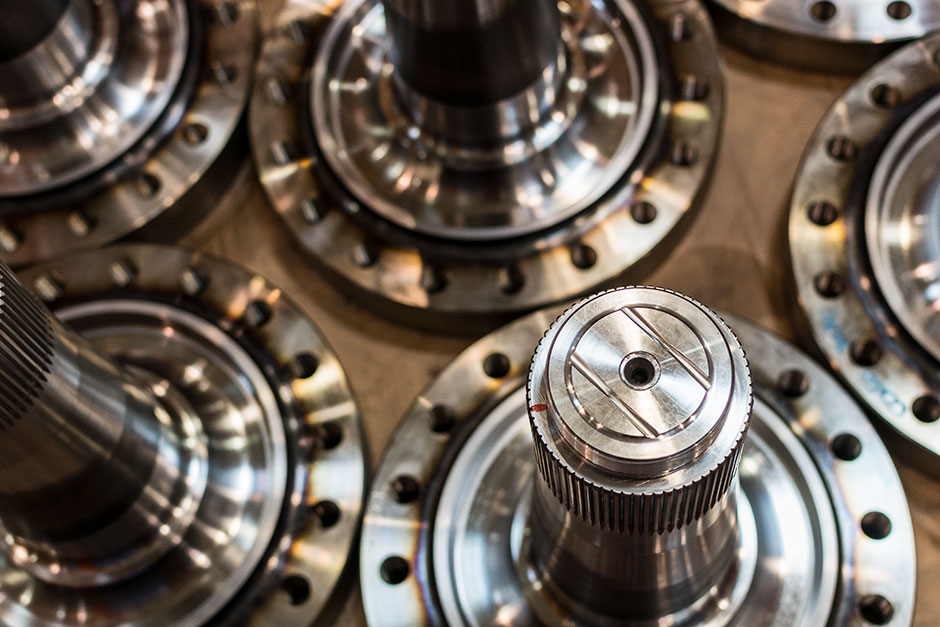

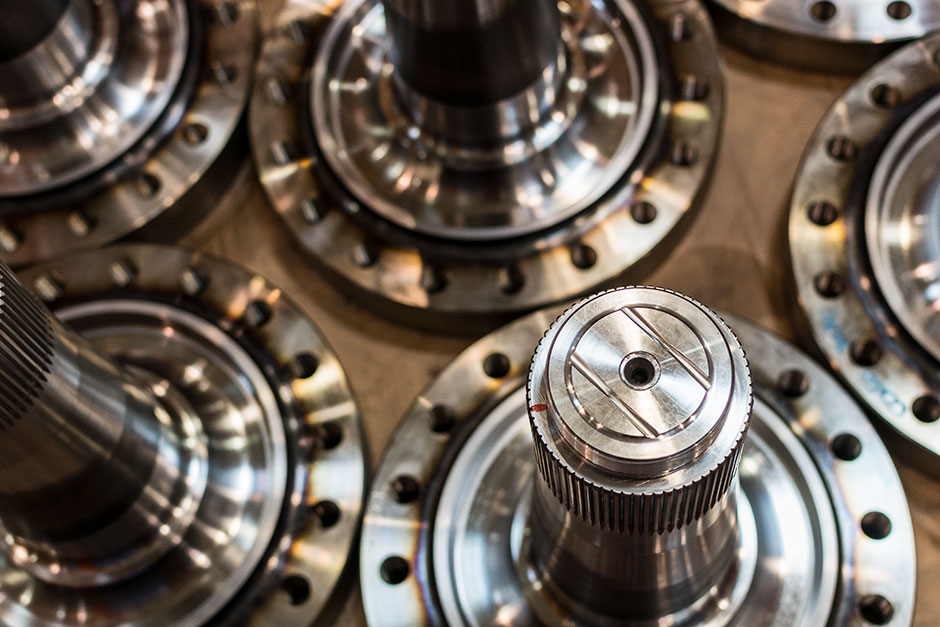

As máquinas florestais e seus componentes estão sujeitos a níveis mais altos de estresse do que a maioria das máquinas fora de estrada. Um dos componentes do eixo particularmente vulnerável é o fuso da roda. O fuso da roda combina um eixo e uma flange na qual a roda é aparafusada ao eixo. Os fusos suportam a máquina e transferem um torque muito alto para as rodas. Os fusos são submetidos a repetidos esforços de torção e flexão. Para garantir alto desempenho e longa vida útil, os componentes passam por testes e procedimentos de controle de qualidade rigorosos.

Processos de fabricação

O processo de produção do fuso começa com o forjamento, que atende a requisitos rigorosos de composição química e defeitos internos. Os fusos são usinados em duas etapas. Uma máquina vira a extremidade da flange e perfura e rosqueia os orifícios dos parafusos da roda. Um robô levanta o fuso da primeira máquina, gira-o 180 graus e o move para o segundo centro de torneamento, onde a parte do eixo é usinada.

A esta altura, o fuso ainda não passou por nenhum tratamento de têmpera. Para suportar a tensão a que será submetido, o fuso deve passar pelo processo de têmpera através de um processo de indução de calor. A máquina de indução de calor usa uma bobina elétrica de alta corrente que produz um campo eletromagnético que envolve o fuso. Devido às propriedades ferromagnéticas, a temperatura do fuso aumenta para aproximadamente 900 °C em poucos minutos. Para atingir essa temperatura tão rapidamente, a máquina consome energia elétrica a uma taxa aproximada de 500 kW. A energia elétrica total utilizada em cada peça é aproximadamente 20 kWh, o equivalente ao consumo médio de uma residência durante três ou quatro dias. Quando o aço atinge a temperatura adequada, é imediatamente resfriado por um jato de alto volume de refrigerante à base de água. A parte brilhante laranja é instantaneamente resfriada para manter a dureza desejada.

A máquina de têmpera por indução é controlada por computador, e cada peça tem um programa ou uma fórmula única criada por engenheiros da Tigercat sob a direção do engenheiro sênior Irfan Zardadkhan. A fórmula é programada para fazer com que cada seção transversal do fuso atinja a temperatura adequada. “Cada fórmula é específica para o tamanho da peça e a profundidade em que fazemos a têmpera”, explica Irfan.

O processo de têmpera afeta a camada externa do eixo do fuso, enquanto o núcleo interno permanece menos rígido e mais dúctil. Para remover as tensões internas, os fusos devem ser temperados. Um lote de fusos é levado ao forno e aquecido a uma temperatura predeterminada por várias horas. Após a têmpera, o fuso é usinado até atingir suas dimensões finais.

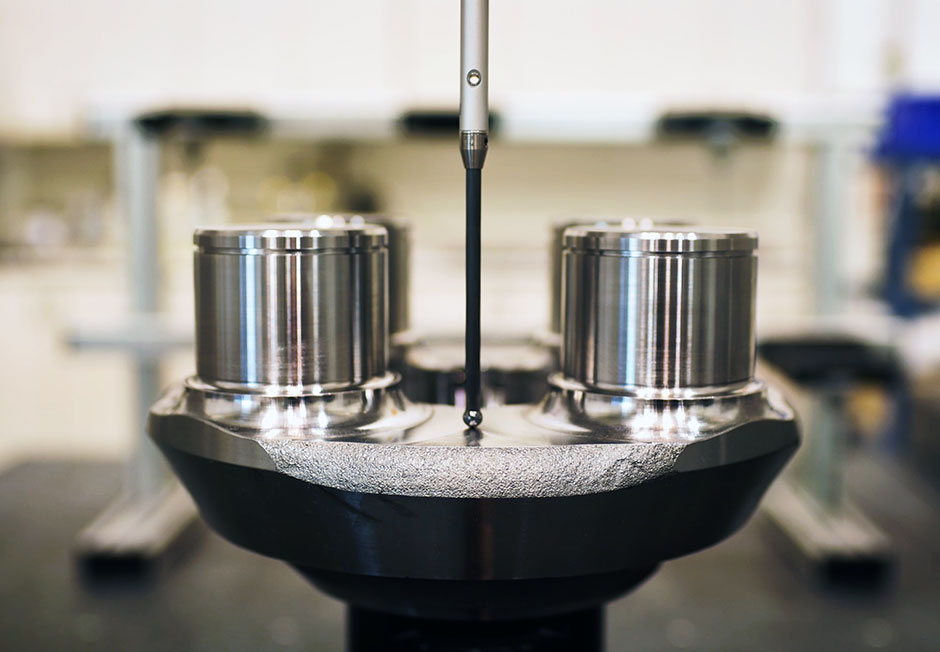

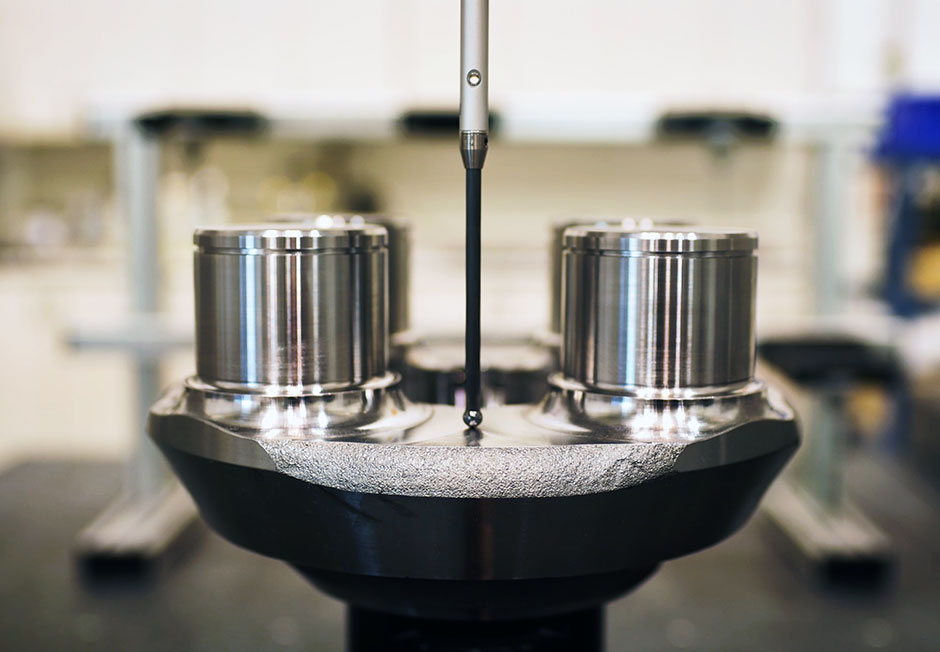

Para garantir que os componentes da linha de transmissão atendam às especificações e funcionem conforme o esperado, os componentes críticos são inspecionados rotineiramente em uma Máquina de Medição de Coordenadas (CMM, na sigla em inglês).

Controle rigoroso de qualidade

Para garantir que os componentes da linha de transmissão atendam às especificações e funcionem conforme o esperado, os componentes críticos são inspecionados rotineiramente em uma Máquina de Medição de Coordenadas (CMM, na sigla em inglês). A CMM tem uma sonda em um braço que toca pontos predeterminados da peça que está sendo medida. Através das coordenadas desses pontos em relação um ao outro, o aparelho de medição é capaz de determinar as dimensões exatas da peça com a precisão de um mícron, ou cerca de 1/70 do diâmetro de um fio de cabelo humano. Tanto a integridade interna quanto a externa das peças é verificada. As irregularidades externas nem sempre são visíveis a olho nu, por isso os técnicos fazem a inspeção através de partículas magnéticas. Um spray contendo partículas ferrosas suspensas é pulverizado na peça. Quando uma carga elétrica é aplicada a ela, essas partículas são atraídas para os vazios da superfície. Ao lançar uma luz ultravioleta na superfície, as falhas existentes podem ser visualizadas com facilidade. Para localizar falhas internas, é utilizado um detector ultrassônico. Ondas sonoras de alta frequência atravessam a peça e refletem as irregularidades, produzindo padrões de eco que podem ser exibidos no monitor do detector.

Melhorias contínuas

Localizada próxima à sala da CMM encontra-se a instalação de recuperação de produtos de equipamentos Tigercat. Quando os eixos, transmissões e outros equipamentos chegam ao final do seu ciclo de vida, eles podem ser devolvidos à Tigercat para recuperação. Os componentes são desmontados e inspecionados, e a causa é analisada. Os engenheiros da Tigercat trabalham continuamente para encontrar formas de estender o ciclo de vida útil dos equipamentos Tigercat. Ben Blackman, gerente de produto de trem de transmissão, comenta: “Uma grande vantagem dessa instalação é que a equipe que projeta a peça, a equipe que a monta e a equipe que a desmonta estão sob o mesmo teto”.

Como a demanda continua a aumentar, há obras em andamento para a instalação de quatro novos centros de usinagem e dois novos robôs para manipulação de materiais, o que dobrará a atual capacidade de produção de fuso. Desde o estabelecimento do processo interno de tratamento térmico, os projetistas da Tigercat adquiriram um conhecimento considerável, que incorporam em outros componentes e linhas de produtos. Além disso, torna possível um maior controle da qualidade das peças produzidas — tudo em um esforço para aprimorar os produtos continuamente, algo já esperado pelos clientes da Tigercat.

O fuso da roda é uma parte crítica do eixo.