– Chris McMillan, rédacteur technico-commercial

Il y a 29 ans, au 1556 Industrial Road à Cambridge, en Ontario, on pouvait voir un panneau MacDonald Steel accroché sur la façade, et au rez-de-chaussée, on pouvait trouver le premier bureau de ce qui deviendrait bientôt Tigercat Industries. Aujourd’hui, ce bâtiment bourdonne toujours d’activité et abrite une des usines de fabrication et d’assemblage Tigercat, où l’on retrouve des abatteuses-empileuses à roues, des broyeurs forestiers et des scies à chaînes.

À mesure de l’augmentation de la demande des produits Tigercat au fil des ans, les technologies se sont développées et les équipements et processus de fabrication et d’usinage ont connu des modifications drastiques. Dans cette édition de « On the Floor », nous nous pencherons sur une récente acquisition, une fraiseuse à cinq axes dotée d’un changeur de palettes robotisé. Installée début décembre 2020, la nouvelle machine a permis d’améliorer la cadence des opérations de fraisage de précision pour la production des châssis d’abatteuse-empileuse à roues et de broyeur forestier.

Qu’est-ce que le fraisage à cinq axes ?

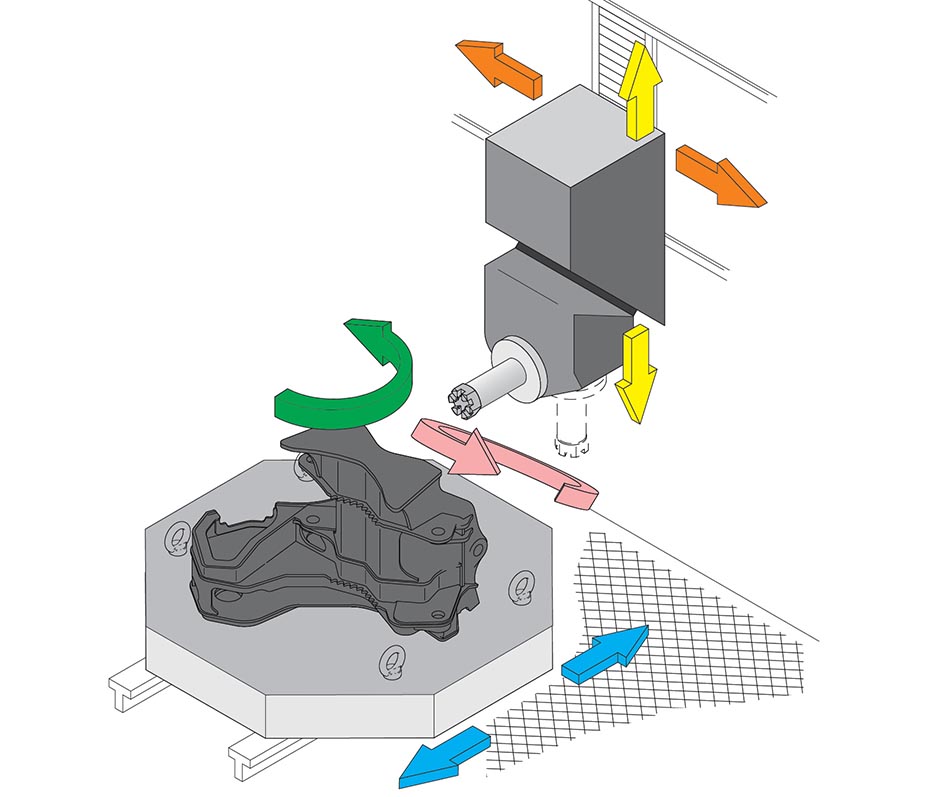

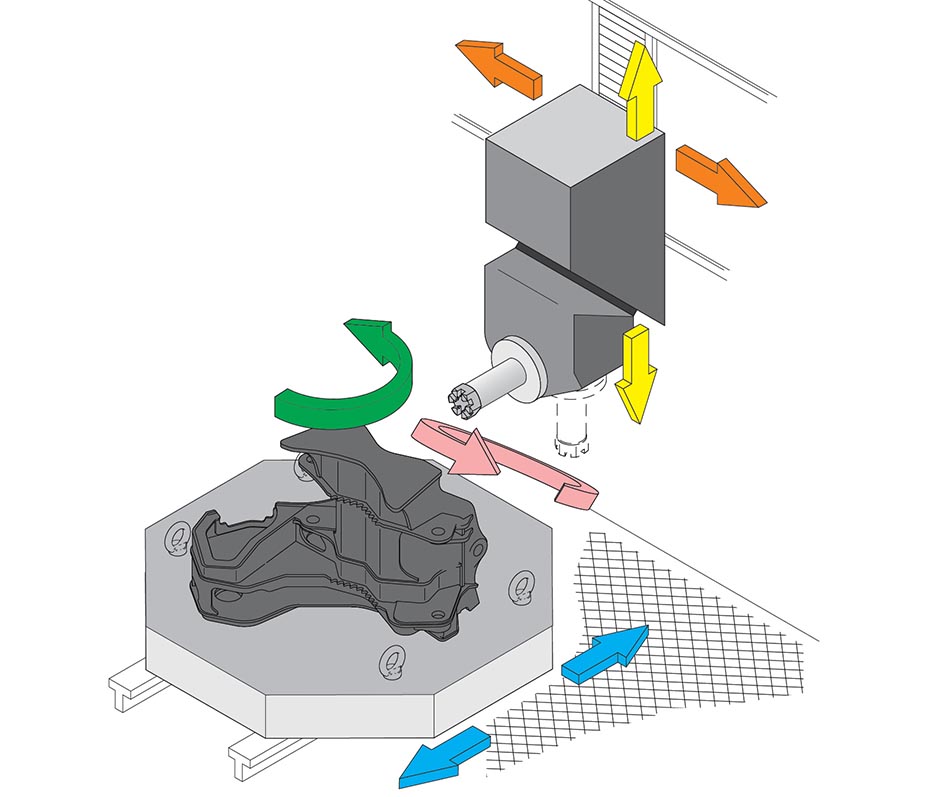

Quand on parle d’un objet se déplaçant sur trois axes, on parle d’un mouvement de haut en bas, de gauche à droite et d’avant en arrière. Dans le cas du fraisage, l’outil peut être positionné sur n’importe lequel de ces plans. Mais que faire si vous avez besoin de percer un trou en diagonale entre ces plans ? C’est là que les deux autres axes entrent en jeu ; la rotation de la tête de fraisage, et la rotation de la palette.

Cinq axes de fraisage différents.

La fraiseuse à cinq axes peut déplacer la palette dans un sens et la faire tourner selon un deuxième axe, tandis que la tête de fraisage se déplace dans les sens trois et quatre, tout en tournant selon le cinquième axe. La rotation peut s’arrêter à n’importe quel point situé entre zéro et 360 degrés, sur n’importe lequel des axes de rotation. Un programme est configuré par le responsable du département pour toutes les opérations d’usinage devant être effectuées sur un assemblage. Le programme est chargé dans la fraiseuse, qui l’exécute automatiquement, même en l’absence d’opérateur.

L’unité est équipée d’un double changeur de palettes, qui permet de charger les assemblages à l’avance, pour éviter que la machine ne doive s’arrêter entre deux tâches. Le gestionnaire de production, Justin Cumby explique : « Vous pouvez configurer deux tâches dans le programme avant de rentrer chez vous, et la machine les exécutera. À votre retour le lendemain matin, vous n’aurez plus qu’à sortir les pièces de la machine. » Si le programme s’interrompt pour une raison quelconque, il se souviendra de l’endroit où il s’est arrêté et pourra être relancé manuellement. La technologie permet à l’opérateur de s’éloigner en toute tranquillité de la machine en cours de fonctionnement et de travailler sur une tâche différente, de procéder à une programmation hors ligne ou de préparer la prochaine pièce à charger dans la machine.

Il est possible de programmer des tâches d’usinage complexes, pour ainsi éviter de procéder à de nombreuses configurations.

Outre l’avantage du fonctionnement entre les quarts de travail, la nouvelle fraiseuse à cinq axes est plus rapide et nécessite moins de configuration. Les aléseuses-fraiseuses de l’ancienne génération peuvent prendre en charge le même type de tâches, mais elles sont longues à configurer et plusieurs procédures de configuration peuvent se révéler nécessaires pour un assemblage spécifique. Sur la nouvelle fraiseuse, toutes les configurations sont effectuées par programmation et la fraiseuse déplace elle-même la pièce, sans intervention de l’opérateur.

Le double changeur de palettes permet un fonctionnement en continu, sans arrêt pour installer l’assemblage suivant.

Le changement de l’outil de coupe était effectué manuellement sur les anciennes fraiseuses. Mais cette nouvelle machine à cinq axes dispose d’un chargeur à roue pouvant contenir 243 outils de coupe différents. Lorsqu’un changement d’outil est nécessaire, une trappe à l’arrière de la zone de travail s’ouvre, le mandrin se déplace jusqu’au chargeur et l’outil de coupe est automatiquement changé. Ce processus ne prend que quelques secondes. Sur le plan de la rapidité, la fraiseuse dispose d’un couple et d’une vitesse quatre à cinq fois plus élevés que les anciennes aléseuses-fraiseuses utilisées auparavant. La fraiseuse à cinq axes permet de positionner la pièce plus près de la tête de fraisage. Elle utilise des outils plus courts, ce qui améliore la durée de vie de ces derniers.

L’acquisition de cette fraiseuse à cinq axes, ainsi que de trois unités supplémentaires installées dans d’autres usines, s’inscrit dans le cadre de nos efforts d’amélioration continue des processus de fabrication de Tigercat.