Related Content

Custo por tonelada e telemetria

07 maio 2022

Mais do que um sistema de monitoramento de máquina, a telemetria está se posicionando como uma ferramenta de análise de negócios.

Extraia mais produção de cada litro ou galão precioso. Dicas de operador e manutenção para uma melhor economia de combustível.

Os fabricantes de equipamentos não param de falar sobre a importância da manutenção adequada para que a máquina tenha uma vida útil mais longa e taxas de disponibilidade mais altas. Para atribuir um novo significado à questão, a manutenção também é extremamente importante para a economia de combustível.

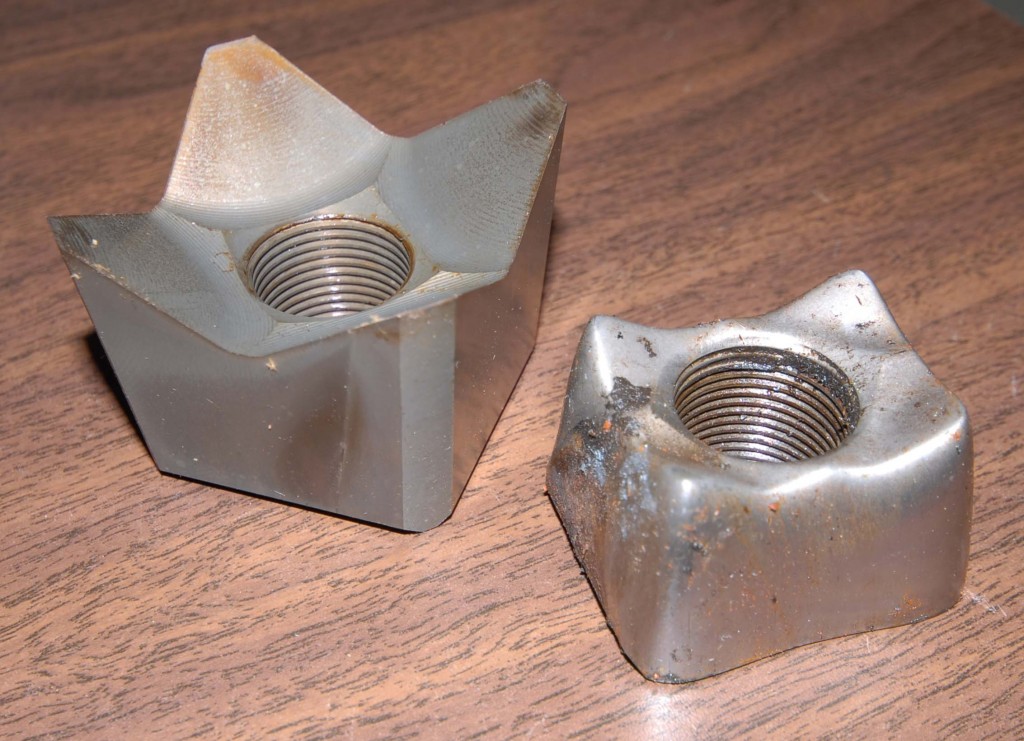

Sob pressão. Ajustes de pressão corretos para tacões e lâminas de alimentação eliminam a fricção desnecessária, melhoram o desempenho de remoção de galhos e descascamento e diminuem o desgaste.

Para começar com um exemplo simples, os filtros de ar são um item de desgaste facilmente substituível e relativamente barato. Um filtro de ar obstruído limita a quantidade de oxigênio que é aspirada para a câmara de combustão do motor, resultando em uma mistura de combustível desnecessariamente rica.

Isso é não somente um desperdício de combustível. Em combinação com temperaturas ambiente altas, uma proporção rica de combustível contribui para temperaturas operacionais mais altas. Consequentemente, o ventilador deve trabalhar mais para resfriar a máquina, resultando em perdas adicionais de potência disponível. Consulte o manual do operador para garantir que os intervalos certos para a troca de filtros de ar sejam cumpridos.

A Tigercat tem liderado o setor em seus esforços para oferecer ventiladores de rotação variável automática ou reversíveis de passo variável, em vez dos ventiladores convencionais de rotação e passo fixos, acionados por motor.

As aletas do radiador entupidas com agulhas e outros detritos.

As vantagens incluem trocadores de calor mais limpos e arranques mais fáceis em tempo frio. O tempo entre ciclos de inversão pode ser regulado pelo operador para compensar variações sazonais na quantidade de poeira, pólen e outras partículas transportadas por via área. Mas a habilidade de variar o fluxo do ar também permite economizar combustível em grande escala. Afinal, não faz sentido empurrar grandes quantidades de ar pelos trocadores de calor quando uma quantidade menor é suficiente para as necessidades de arrefecimento.

Infelizmente, trocadores de calor sujos não são muito eficientes e uma máquina equipada com um ventilador de fluxo variável controlado por termostato fará a compensação, aumentando o passo ou a rotação do ventilador para aumentar o fluxo de ar. Isso desperdiça potência e queima mais combustível, invalidando a vantagem do sistema de ventilação mais caro. Os trocadores de calor devem ser inspecionados diariamente e limpos como requerido para eficiência e economia máximas de combustível.

Quando a poeira não assenta. Níveis altos de detritos no ar diminuem os intervalos de troca dos filtros de ar e aumentam a necessidade de verificar e limpar os trocadores de calor.

Sistemas hidráulicos sensores de carga modernos e de alta eficiência desconectam a bomba para economizar combustível quando são atingidas pressões máximas. Regulada a uma pressão mais alta em relação à bomba, a válvula de alívio de pressão é uma guardiã que intervém caso a bomba não faça seu trabalho. Mas os componentes do sistema hidráulico se desgastam com o tempo. Em especial, as válvulas de alívio de pressão devem ser verificadas com regularidade, já que o desgaste normal faz com que o ajuste de pressão diminua gradualmente.

Se o ajuste de pressão da válvula diminuir muito, ela pode começar a abrir antes de a bomba se desconectar, resultando em vazamento interno invisível do sistema, possivelmente grande.

Quando óleo a alta pressão vaza para o sistema de retorno de pressão baixa, a liberação de energia armazenada cria uma quantidade substancial de calor. O motor deve queimar mais combustível não somente para abastecer o vazamento do sistema, mas também para alimentar a carga maior do ventilador de arrefecimento. Um ajuste completo anual do sistema hidráulico garantirá que sua máquina atenda aos ajustes de pressão recomendados da fábrica. Um feller buncher de esteira desregulado pode desperdiçar vários litros de combustível por hora.

Multiplicando o volume perdido aos preços altos dos dias de hoje por 2.000 horas, você observará que o valor anual chega a milhares de dólares. Se estiver fazendo turnos duplos, ao economizar algumas centenas de dólares em um técnico de manutenção competente, que verifique e reajuste as pressões da máquina, poderá desperdiçar US$ 20.000 por ano em combustível.

Da mesma forma, vazamentos de anéis de vedação em cilindros hidráulicos, válvulas de controle danificadas e bombas e motores gastos consomem grandes quantidades de energia. Essas peças devem ser testadas em relação a vazamentos e trocadas quando a eficiência diminui, em vez de simplesmente utilizar os componentes até falharem.

Durante o processamento, é importante garantir que rampas de aceleração e desaceleração ofereçam alimentação e frenagem suaves e que as pressões para alimentação de lâminas e braços de rodas estejam certas. Ajustes incorretos acrescentam muita fricção ao sistema, exigindo pressões maiores para derrubar as árvores. O resultado é o desperdício de potência e o aumento do desgaste do cabeçote.

Ferramentas afiadas. Durante o corte (com serra, tesoura ou cabeçote de colheita), melhorar a economia de combustível é tão simples quanto trocar dentes gastos ou danificados do cabeçote feller de disco, afiar lâminas de tesoura ou trocar correntes fracas do cabeçote de colheita. Quando as ferramentas estão afiadas, é necessário menos potência para derrubar uma árvore. Dentes de cabeçote de disco extremamente gastos são o principal motivo da produtividade reduzida observada em feller bunchers do tipo dirigir até a árvore. É importante controlar o consumo de combustível e as mudanças de produtividade à medida que as arestas se desgastam. Muitas vezes, os proprietários perdem dinheiro por não trocar os dentes ou afiar as lâminas atempadamente.

Um feller buncher não consegue operar com eficiência máxima com dentes fracos.

Uma corrida de arrasto de sinal de parada em sinal de parada não fornece uma economia de combustível ideal para sua caminhonete. Da mesma forma, existem boas técnicas operacionais da máquina que minimizam o consumo de combustível, bem como maus hábitos que fazem os custos de combustível disparar.

Em muitos casos, as técnicas que diminuem o consumo de combustível também contribuem para maior produtividade e vida útil da máquina mais longa. Geralmente, recomenda-se manusear a alavanca joystick com cuidado. Uma operação suave e deliberada das funções — em vez de movimentos de máquina rápidos e bruscos — economiza combustível e diminui o desgaste.

Sempre observamos os mesmos erros do operador em campo. A correção dessas ações permite economizar combustível.

Muitos operadores assumem que precisam operar suas máquinas em aceleração máxima para maximizar o desempenho e o rendimento dela. Operar um motor a 1.800 em vez de 2.200 rpm pode equivaler a uma diminuição de 20% no consumo de combustível.

Para um feller buncher, as economias são insignificantes quando medidas com base no litro por volume de produção, mas para uma aplicação de ciclo de trabalho mais baixo, como o processamento, o cálculo pode ser mais favorável e 1.800 rpm podem ser uma boa relação entre potência e economia de combustível.

Com os forwarders, o torque de potência máximo é de cerca de 1.400 rpm. As máquinas são suaves, produtivas e eficientes com essa velocidade de motor, e o desgaste é reduzido. Operar um motor de carregadeira 200 rpm mais devagar pode diminuir o consumo de combustível em 5%, muitas vezes sem uma mudança visível na produtividade da máquina. Isso é especialmente verdadeiro para carregadeiras com sistemas hidráulicos sensores de carga, como a Tigercat 234 ou 250B.

É instrutivo analisar todo o sistema de colheita ao tomar decisões sobre a velocidade do motor. Digamos que o skidder representa o gargalo da operação devido a distâncias de transporte mais longas que o normal. Diminuir a velocidade operacional do motor do skidder será provavelmente prejudicial para a produtividade global do sistema. Porém, se a produção da carregadeira estiver limitada pela quantidade de toras longas que o skidder consegue fornecer, não faz sentido que o operador da carregadeira maximize a produção, colocando o motor em rotação máxima em picos breves, pois precisará esperar que o próximo feixe de troncos chegue à plataforma. Nesse caso, um ritmo de trabalho da carregadeira mais lento, mas constante, realizará o mesmo trabalho com menor queima de combustível

Dependendo do tamanho e da espécie de árvore, existe uma velocidade ideal para a lâmina do cabeçote de disco atravessá-la. Lento demais e a produtividade sofre. Rápido demais e a lâmina da serra se desacelera de tal modo (ou para totalmente) que precisa de muito mais tempo e energia para recuperar a velocidade.

O cavaco ideal produzido pelo cabeçote da serra deverá ser do tipo bolacha, com cerca de 3 mm de espessura. Caso os cavacos sejam mais espessos, você está desperdiçando combustível. Caso eles sejam mais finos, você não está obtendo toda a produtividade do feller buncher.

Para cima e para dentro. O posicionamento correto da garra minimiza a resistência ao arrasto, a tração e o desempenho de direção e diminui a pressão do terreno.

O posicionamento certo da garra e do arco diminui a resistência do arrasto e melhora o equilíbrio longitudinal da máquina. Muitas vezes observamos um posicionamento incorreto no terreno. Quando a garra não está posicionada corretamente, o peso na parte frontal da máquina é insuficiente e o skidder precisa fazer mais força de tração desnecessariamente para mover a carga. Essa prática desperdiça combustível.

Quando transporta troncos, a lança deve ser levantada até sua altura máxima, caso as condições do terreno permitam. O arco deve ser puxado totalmente para a frente para que a extremidade do topo dos troncos esteja o mais junto possível da máquina. Esse posicionamento é vantajoso por dois motivos.

A altura diminui a resistência ao arrasto. Quando a resistência ao arrasto diminui, a força de tração necessária para puxar a carga também diminui, economizando potência e combustível. Trazendo a extremidade do topo das árvores para a frente, na direção da máquina, o equilíbrio longitudinal da máquina melhora. Mais peso é transferido para a frente, permitindo às rodas frontais manter contato total com o terreno. Isso melhora a condução e o desempenho da direção e permite à máquina mover cargas maiores e mais

pesadas de modo mais eficiente.

Ao descarregar em beira de estrada, é importante conduzir o forwarder ao longo da pilha de troncos para mantê-lo na posição certa em relação a ela. Isso minimiza os movimentos da grua e do dispositivo de rotação.

A máquina deve ser estacionada perto da pilha de madeira para que seja possível descarregar sem estender a grua. Os troncos são levantados da área de carregamento usando somente a função da lança principal (guincho), girados sobre a pilha e baixados para a posição usando novamente somente a função do guincho. Com esse método, o movimento de braço telescópico e lança é minimizado ou até mesmo eliminado totalmente.

Depois de colocar os troncos na pilha, um bom operador posicionará a garra na distância certa em relação ao pilar da grua para girá-la entre as estacas até a área de carga do forwarder, em vez de precisar elevá-la acima das estacas.

Alguns operadores têm o hábito de utilizar a função de garra fechada durante todo o tempo em que carregam troncos. Isso força o sistema hidráulico em alívio, desperdiçando combustível e potência, e gerando calor. As garras da Tigercat estão equipadas com válvulas de bloqueio incorporadas para reter os troncos na garra. Não é necessário utilizar a função de garra fechada durante todo o carregamento de troncos.

O posicionamento adequado do forwarder diminui a necessidade de usar as funções telescópicas e de braço ao descarregar para obter ciclos mais rápidos e menor consumo de combustível.

Mais do que com outras máquinas no sistema de colheita, a produção da carregadeira é muitas vezes interrompida. As paradas de produção podem ocorrer devido ao abastecimento inconsistente de troncos na entrada ou à capacidade de transporte insuficiente na saída. Embora as carregadeiras Tigercat 234 e 250B tenham o recurso de redução automática de marcha, muitas carregadeiras não o têm. É uma boa prática do operador reduzir a marcha da máquina durante períodos de inatividade.

A análise completa da sua operação específica e a medição sensata podem fazer muita diferença na sua conta de combustível mensal. Como bônus, você pode prolongar a vida útil da sua máquina, diminuir o tempo de inatividade não planejado e melhorar a produtividade do sistema. Esse é um exercício que vale a pena.

07 maio 2022

Mais do que um sistema de monitoramento de máquina, a telemetria está se posicionando como uma ferramenta de análise de negócios.